砷化镓(GaAs)晶圆属于软脆材料,行业对其研磨抛光后的参数指标普遍要求是:平整度控制在±2um以内,TTV(总厚度变化)控制在每25mm区域1um以内。在满足参数指标的前提下,提升生产效率和质量,一直是Logitech所追求的目标。Logitech研磨抛光设备,是能满足以上要求。可实现8英寸及以下砷化镓(GaAs)晶圆研磨和抛光,具有以下特点:

特点一:采用在线盘平整度检测与控制。研磨盘的平整度,对研磨出的样品至关重要!Logitech研磨抛光设备,修盘时,无需停止样品研磨,设备可在样品研磨的同时,在线监测盘的平整度,根据研磨需要,自动调整摆臂的位置,以保持或改变研磨盘的平整度,使研磨盘达到用户想要的盘目标形状,盘平整度控制的好,研磨出的样品的品质就高,此过程全程无需人工手动干预,大大提升生产效率和质量。

特点二:采用动态研磨工艺。在制造砷化镓(GaAs)晶圆时,为了减少表面损伤,改善表面粗糙度Ra,可以采用动态研磨工艺,让初始载重较高,比如4倍,然后随着砷化镓(GaAs)晶圆的厚度逐渐减小,载重也分阶段降低至3倍、2倍,最后达到1倍,直至达到样品最终的研磨目标厚度。在研磨过程中,较轻的载重将有效减少表面的损伤,产生更好的表面粗糙度Ra,从而缩短后续抛光时间。Logitech设备可通过一次连续操作,完成这一系列的载重调整的过程,大幅度提高生产效率和质量。

以逻辑Akribis-air设备为例,6英寸砷化镓(GaAs)晶圆研磨抛光试验数据如下:

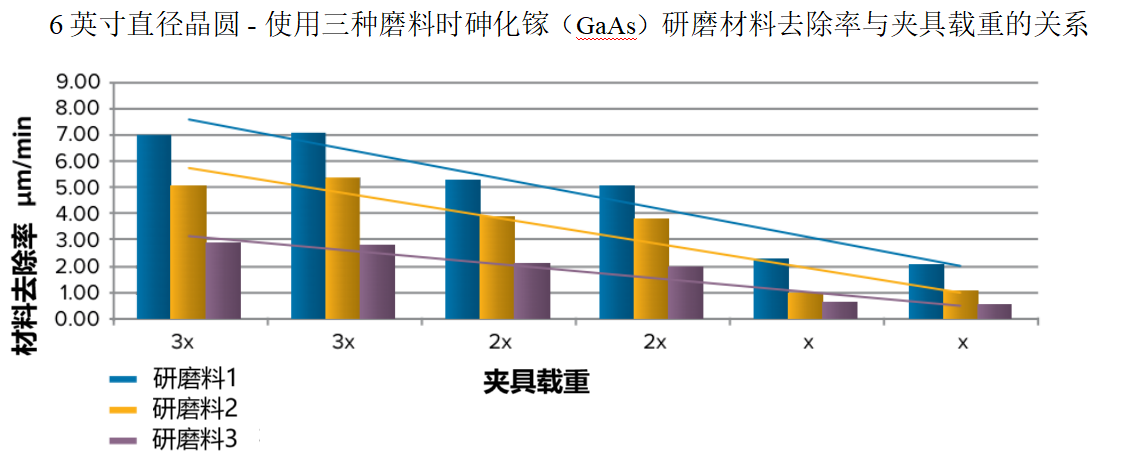

研磨:保持恒定的盘速,使用的三种研磨料对6英寸砷化镓(GaAs)进行六次研磨,其中两次使用3倍(3x)夹具载重,两次使用2倍(2x)夹具载重,还有两次使用1倍(x)夹具载重,对应的材料去除率如下:

抛光:保持恒定的盘速70转/分,使用Logitech专有Chemlox抛光液作为抛光液,对6英寸砷化镓(GaAs)进行六次抛光,其中两次抛光使用4倍(4x)夹具载重,两次使用3倍(3x)夹具载重,还有两次使用2倍(2x)夹具载重,对应材料去除率如下:

试验数据表明,Logitech 设备在砷化镓(GaAs)晶圆生产方面,有稳定的材料去除率,设备加工样品重复性高,通过在线对盘的平整度的控制以及动态研磨技术,控制样品的平整度,降低表面粗糙度Ra,省时省力,提高了生产效率和加工质量。